A fűrészpor beton összetétele és arányai, önálló gyártás és felhasználás

Amikor a falak falai számára olcsó és meleg anyagot keresnek, a fejlesztők figyelnek a fűrészpor betonra.

Az elkészítés fő alkotóelemei – cement, fűrészpor és homok bármely régióban elérhetőek. Termikus tulajdonságait és környezetbarátságát tekintve ez az anyag nem alacsonyabb a fánál.

A cikk tartalma:

- A fűrészpor beton fizikai jellemzői és összetétele

- Alkalmazások, előnyök és hátrányok

- Az önfőzés jellemzői

- Formák, stílus, szárítás

- Fűrészpor beton épületek áttekintése

Meg kell jegyezni, hogy a fűrészpor betontömböket ipari méretekben nem gyártják. Az arbolitot széles körben kínálják a piacon – faforgácson és cementen alapuló kompozit. Többször drágább, mint a fűrészpor beton. Ezért sok otthoni kézműves öntött faltömböt szabad fűrészpor és forgács segítségével.

A fa beton alapja a faforgács és a cement. A fűrészpor beton alapja a homok és a fűrészpor

E cikk jellegzetességeiről, az anyag alkalmazási területeiről, előnyeiről és hátrányairól ebben a cikkben fogunk beszélni.

A fűrészpor beton fizikai jellemzői és összetétele

Ez az anyag a könnyű szerves beton osztályába tartozik. Nyomószilárdsága nem haladja meg a 20 kg / cm2-t (M20).

Az ömlesztett sűrűség (sűrűség) a nyersanyagok arányától függ, és 500 és 950 kg / m3 között mozog.

Energiatakarékos teljesítményét tekintve összehasonlítható a fa- és gázszilikáttal – környezetbarát és meleg fali anyagokkal.

A fűrészpor betonblokkokból épített falak fagyállósága meglehetősen magas, és átlagosan 50 fagyasztási-olvadási ciklust jelent.

A fűrészpor betonból készült házak tűzbiztosak. Az ebben az anyagban lévő fa nem érhető el a tűzzel szemben, mivel egy cementhabarcs réteg borítja. A helyszíni vizsgálatok kimutatták, hogy egy ilyen fal több órán át képes ellenállni az 1200 fokos melegítésnek.

A magas szervesanyag-tartalom ellenére a fűrészporbeton biológiailag ellenálló. Ez annak a ténynek köszönhető, hogy a fűrészport dagasztáskor mésszel kezelik, amely kizárja a bomlási folyamatokat.

Ennek az anyagnak a kompozíciója, amint már említettük, cementet, fűrészport, forgácsot, homokot, meszet vagy agyagot tartalmaz.

Százalékuk változtatásával megkapják a szükséges márkaerősség blokkjait.

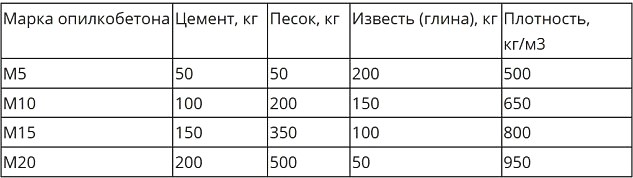

A kiindulási keverék ajánlott arányait (200 kg fűrészporra) a táblázat mutatja.

Tab. A blokkok márkájának függése az alapanyagok arányától

Alkalmazások, előnyök és hátrányok

Ideális egy- és kétszintes lakóépületek építéséhez. A fűrészpor betonblokkokból különféle melléképületeket (fészereket, garázsokat, fürdőket) építhet.

A monolit fűrészpor betonnal nehezebb dolgozni, mint a tömbnél. Tampolás közben rugózik, és lassan erősödik, hosszú ideig kiszárad a zsaluzatban. Ezért javasoljuk a blokkok választását. Miután úgy döntött, hogy falakat épít belőlük, gondoskodnia kell arról, hogy előzetesen elegendő számú formát vásároljon az öntéshez, vagy saját maga készítse el őket.

Alkalmazási köre közvetlenül az anyag szilárdságától függ:

- Az M5-M10 osztályú blokkokat hőszigetelőként használják;

- A külső falak fektetéséhez erősebb M15 és M20 osztályokat használnak.

A fűrészpor beton előnyei a minimális költség mellett a következők:

- magas egészségügyi és higiéniai jellemzők (környezetbarát, biológiailag ellenálló, jó vízgőzáteresztő képesség);

- erő;

- alacsony súly (az alapozás építésének költsége csökken);

- jó hővédő tulajdonságok;

- ütésállóság, hajlítás és húzó deformációk (minimális zsugorodási repedések a falazatban);

- könnyű feldolgozás (könnyen vágható, fűrészelt, jól tartja a kötőelemeket).

Ennek az anyagnak az egyik jelentős hátránya a viszonylag magas vízfelvétel. A sűrűségtől függően 8 és 12% között mozog. Ez a hátrány kiküszöbölhető a falazat külső felületének víztaszító impregnálásokkal történő kezelésével.

Az önfőzés jellemzői

A jó minőségű tömbök elkészítéséhez be kell tartani a fűrészpor beton ajánlott arányát, és az alapanyagokat megfelelően elő kell készíteni.

A friss fűrészpor és a forgács nem engedhető be a munkába. Cukros anyagokat tartalmaznak, amelyek csökkentik a cementkő szilárdságát.

Számos módszert alkalmaznak ezek semlegesítésére:

- Ellenáll a szabadban 3 hónapig. Ez idő alatt az oxidációs folyamatok befejeződnek, és a nyersanyag használhatóvá válik;

- A fűrészport több napig vízben áztatják;

- Ezeket kalcium-kloriddal, ammónium-nitráttal vagy folyékony üveggel kezeljük (egy rész módosító adalékot 40 tömegrész fűrészporhoz veszünk).

Miután úgy döntött, hogy fűrészporbetont készít a saját kezével, ki kell választania a megfelelő fafajtát az alapanyaghoz. A fenyő, a fenyő és a vörösfenyő a legalkalmasabb erre. Nagyon ellenállnak a biodegradációnak.

A kész keverék megkötéséhez szükséges idő a használt fa típusától is függ. A lucfűrészporon előkészített beton megkeményedik a leggyorsabban (10-12 óra). A fenyő esetében ez az idő 16 óra, a vörösfenyő esetében pedig 4 nap.

A fűrészpor betonban lévő homok szükséges a szilárdság megadásához és a szárítás közbeni zsugorodás csökkentéséhez. A folyami homok nem alkalmas erre a munkára. Sima szemcséi vannak, amelyek nem tapadnak jól a keverék egyéb komponenseihez. Ezért meg kell vásárolnia mosott kőbányai homokot.

A fűrészpor betonkeverék előkészítésének sorrendje így néz ki:

- A vödrök megfelelő arányban mérik a homokot és a cementet;

- Keverje össze őket betonkeverőben;

- Vízbe áztatott fűrészport adunk hozzá, és mindent újra összekeverünk;

- Az oldathoz meszet adunk, és fokozatosan vizet adunk hozzá, amíg a kívánt feldolgozhatósági fokot el nem érjük.

Adalékanyagok használatakor (áztatás nélkül) a munka sorrendje a következő lesz:

Töltse be a fűrészport egy betonkeverőbe, adjon hozzá kalcium-klorid-oldatot és keverje 10 percig. Ezt követően cementet öntünk, összekeverünk, homokot töltünk be, újra összekeverjük, meszet adunk hozzá és apránként vizet adunk hozzá.

A vízmennyiség pontos kiválasztásához próbatételre van szükség

A felhasznált víz mennyisége a homok és a fűrészpor szárazságától függ. Ezért azt javasoljuk a kezdőknek, hogy kezdjék meg a munkát egy kis mennyiségű fűrészpor beton keverésével.

Ha a csomóból kifolyik a víz a szorítás során, akkor a következő adagoláskor csökkenteni kell annak térfogatát. Ha a kezedben lévő keverék szétesik, nincs elegendő víz benne. A folyadék mennyiségének ilyen megválasztásával rugalmas és homogén tömeget kapunk.

E munka egyszerűsítése érdekében felhasználhatja azok tanácsát, akik már részt vettek a fűrészpor betontömbök gyártásában. A gyakorlat azt mutatta, hogy az elegy 1 m3 előállításához szükséges vízmennyiség 250-350 liter. Ugyanakkor több folyadékra van szükség az M5 és M10 blokkokhoz. Ennek oka az a tény, hogy összetételük több fűrészport tartalmaz, aktívan felszívja a folyadékot. Az M15 (M20) osztályú betonok esetében a vízmennyiség nem haladja meg a 250 litert / 1 m3.

Formák, stílus, szárítás

Az építési szabályzatban nincs egyértelmű jelzés a fűrészpor betontömbök szabványos méreteiről. Ezért méreteik tetszőlegesen választhatók, összpontosítva a falak vastagságára, az ablaknyílások méretére és a falazat sarkaitól való távolságra.

Leggyakrabban 40x20x20 cm méretű homoktömbök kész fémformáit használják öntésre, vagy a tábláktól függetlenül állítják össze.

A kész blokk geometriája az alak minőségétől függ.

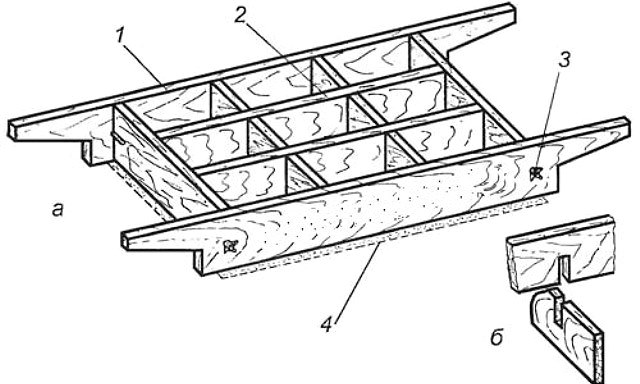

Az ábra egy táblákból készült, összecsukható kialakítást mutat. 9 blokkra tervezték. Nincs feneke. Helyébe egy acéllemez lép, amelyre a formát öntésre helyezik. A szárítás befejezése után a formát a szorítócsavarok kicsavarásával szétszerelik, és a kész tömböket eltávolítják.

Házi forma fűrészpor betontömbökhöz: a – általános nézet; b – deszkacsatlakozó egység 1 – oldalfal fogantyúkkal, 2 – válaszfal, 3 – szorítócsavar, 4 – fémlemez bélés.

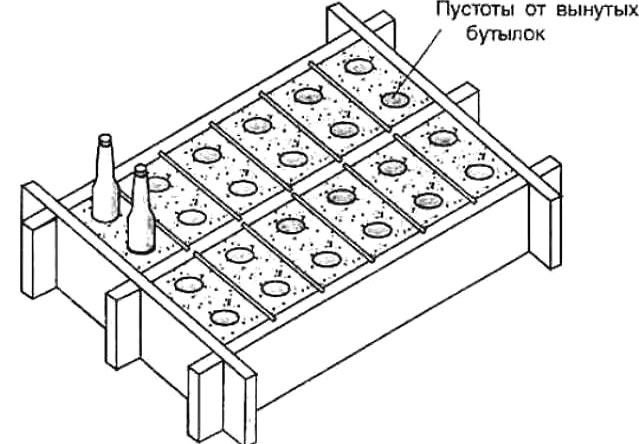

A blokkok tömegének csökkentése és a szárítás felgyorsítása érdekében üregek keletkeznek bennük. A legegyszerűbb módszer, ha ehhez félliteres üvegpalackokat használunk, behelyezzük őket a nyers keverékbe és kivesszük, miután megkötött. Az alábbiakban láthatjuk az ilyen kialakítás egyik lehetőségét.

Üregek kialakulása blokkokban

Belülről a táblákat műanyaggal vagy fémlemezzel kell kárpitozni. Erre azért van szükség, hogy a fa ne merítsen vizet az oldatból, és ne szárítsa ki.

Amikor a keveréket egy formába helyezi, gondosan meg kell tampálni a légüregek eltávolítása érdekében. A szárítás során a levegő hőmérséklete nem lehet alacsonyabb, mint +15 C.

Miután 3 napig bírta a keveréket, a fűrészpor betonon szöget futtatva ellenőrizzük annak készenlétét. Ha nem hagy mély karcolásokat a blokkok felületén, akkor azokat eltávolíthatjuk a formákból, és még legalább 3 napig huzat alatt hagyhatjuk száradni.

Referenciánk: 3 napos öregedés esetén a blokk márkaerősségének 30% -át elnyeri. Az ezt követő 3-4 napos szilárdság 70% -ra nő.

Végső minőségellenőrzés – a blokk leesése 1 méter magasságból. Ebben az esetben a jó minőségű anyagnak nem szabad összeomlania.

Hasznos tippek a szárítás megszervezéséhez:

- A huzat felgyorsítja a szárítási folyamatot;

- A szárításra szolgáló blokkok kirakásakor hagyjon közöttük legalább 10 cm-es szellőzőréseket;

- Lombkorona hiányában az anyagot fóliával kell lefedni, amely megvédi az esőtől.

A végső szárítási művelet a blokkok oszlopokba rakása. Úgy alakulnak ki, hogy egymás után két tömböt helyeznek el mentén és tetején, kettőt keresztben (a varratok öltöztetése).

Ebben a formában az anyagnak 1 hónapig kell feküdnie. Ez idő alatt eléri erejének 90% -át. A blokkok teljes elkészülése 3 hónapot vesz igénybe.

Tippek a minőségi blokkok készítéséhez:

- A fűrészpor betonkeverőbe történő betöltése előtt kétszer kell rostálni: először 1 cm-es cellával ellátott hálón, majd 5 mm-es szitán.

- A munkához ajánlott legalább 400-as cementminőséget használni.

- Jobb gépesített módon keverni a keveréket (felületi vibrátor).

A fűrészpor betonfektetése teljesen hasonlít a fa betonnal és a szénsavas betontömbökkel végzett munkához. A falak megerősítéséhez használjon acélhálót, 3 soronként fektesse be.

Fűrészpor beton épületek áttekintése

Ennek az anyagnak a gyártásához hozzáértő megközelítéssel minden legjobb tulajdonságát megmutatja. Ezért, amikor fűrészpor betonról beszélnek, a vélemények többnyire pozitívak.

A belőle származó épületek melegek, erősek és tartósak. Ha a keverék előkészítésének, a tömbök és a falak falazásának szárításakor súlyos hibákat követtek el, akkor a felállított épülettől nem kell magas minőséget várni.

Az anyag nagy vízfelvételével kapcsolatos panaszokat, amint azt már megjegyeztük, a jó minőségű vízszigetelő impregnálás hiányával magyarázzák. A szokásos cement-homok vakolat nem fogja megvédeni az ilyen falat, mivel könnyen átengedi a nedvességet.